La fabrication du verre

Avec la révolution industrielle, au XIXème siècle, de nombreux progrès interviennent dans l'industrie verrière. L'utilisation du charbon, à la place du bois, pour chauffer les fours améliore leur fonctionnement. Les premières machines qui automatisent la production sont introduites dans les usines. Enfin, le soufflage à la bouche est progressivement remplacé par un jet d'air comprimé dans des moules métalliques. On peut considérer qu'à partir de ce moment, l'industrie verrière moderne est née. C'est au XXème siècle qu'elle deviendra une industrie de masse. Ceci à travers la mise en place des fours à feu continu et les progrès réalisés dans l'automatisation de la production. Ils permettront le développement d'une production en grandes séries. Elle ne cessera au cours du siècle d'intégrer les avancées technologiques et en particulier, depuis maintenant plusieurs années, l'informatique.

La recette de base - sable, soude et chaux - n'a pas changé au fil des siècles, mais il existe bien des variantes. Par exemple, l'ajout de potasse et de plomb améliore la qualité du verre, alors que l'introduction de cobalt, de soufre ou d'autres minéraux le colore. Pour accélérer la fusion, on ajoute au mélange de matières premières du calcin, un déchet de verre. Les ingrédients pour fabriquer une masse de verre sont mélangés et fondus dans de grandes marmites chauffées dans un four. La recette de base - sable, soude et chaux - n'a pas changé au fil des siècles, mais il existe bien des variantes. Par exemple, l'ajout de potasse et de plomb améliore la qualité du verre, alors que l'introduction de cobalt, de soufre ou d'autres minéraux le colore. Pour accélérer la fusion, on ajoute au mélange de matières premières du calcin, un déchet de verre. Les ingrédients pour fabriquer une masse de verre sont mélangés et fondus dans de grandes marmites chauffées dans un four.

Après l'apparition de la machine automatique permettant de souffler des bouteilles au début du XXe siècle, on n'a plus eu besoin des talents du souffleur. On fabrique maintenant du verre commercial à l'aide de machines à souffler les bouteilles.

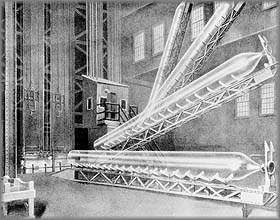

Le verre plat pour les fenêtres ou les miroirs était fabriqué soit en soufflant et tordant une petite boule de verre de façon à produire une mince feuille ronde, soit en soufflant un long tube ou un cylindre. On découpait le tube aux deux extrémités, puis on le fendait dans le sens de la longueur et on l'ouvrait pour former une feuille plate tandis qu'il était encore chaud. Dans les verreries modernes, le verre plat est produit dans d'énormes bains de flottage, une feuille étant formée sur de l'étain en fusion.

La fabrication du verre commence par l'élaboration d'une charge pulvérulente homogène apportant, dans les proportions voulues, tous les éléments recherchés dans la composition finale du verre que l'on va élaborer.

Les principaux éléments sont généralement apportés de la façon suivante : la silice sous forme de sable, l'oxyde de sodium sous forme de carbonate (avec un complément éventuel de sulfate), les éléments alcalino-terreux sous forme de chaux ou de dolomie (oxyde double naturel de calcium et de magnésium).

On y ajoute les autres additifs éventuels sous forme d'intermédiaires élaborés, et l'on complète le rôle de fondant des oxydes alcalins par incorporation d'une quantité minimale de déchets de verre recyclé, finement broyés.

Dans la fabrication du verre ordinaire, la qualité du verre recyclé peut être augmentée bien au-delà de ce minimum, ce qui rend le verre d'emballage éminemment recyclable. Les premiers verre creux étaient faits par fusion d'une préparation verogène autour d'un noyau de sable que l'on éliminait après fusion.

Plus tard, le soufflage a constitué un progrès considérable. Le verre creux est maintenant obtenu par moulage et soufflage d'une petite quantité de verre prélevée dans le four (la paraison). Les premiers verres plats étaient faits par découpe puis étalement d'un cylindre de verre obtenu par souffage (ou rotation rapide d'une paraison).

Ensuite, les procédés d'étirement et de laminage ont pris la relève, mettant à profit la tension superficielle du verre fondu.

Le procédé " float " est maintenant le meilleur moyen pour obtenir un verre parfaitement plat : le verre en fusion s'étale sur une couche d'étain fondu. D'autres techniques particulières permettent d'obtenir des verres spéciaux : verres armés, verre feuilleté, verre sécurit, fibre de verre, verre poreux

Le "float", généralisé dans les

années soixante, consiste à faire flotter, à la sortie du four, le

ruban de verre en fusion, sur un bain d'étain liquide. Ainsi

fabriqué, le verre n'a plus besoin de polissage ou de doucissage. Il

peut être directement

découpé.

Les matières premières sont tout d'abord pesées électroniquement au 1/1000

près, puis mélangées et humidifiées. Elles composent une charge vitrifiable qui,

après addition de calcin, est convoyée jusqu'au four.

Le four est un bassin en réfractaire.

Il contient 2000 tonnes de verre en fusion à température de 1550°C - une

des températures les plus hautes de l'industrie. Le four est un bassin en réfractaire.

Il contient 2000 tonnes de verre en fusion à température de 1550°C - une

des températures les plus hautes de l'industrie. L'opération de Float

consiste à faire couler le verre fondu à 1100° sur un bain d'étain en

fusion. Le verre flottant sur une surface liquide plane est étiré en un

ruban à faces parallèles. Sur les bords du ruban, des roues dentées (toprolls)

étirent ou repoussent le  verre latéralement, pour obtenir

l'épaisseur désirée. Les épaisseurs obtenues vont de 1,1 mm à 19 mm. verre latéralement, pour obtenir

l'épaisseur désirée. Les épaisseurs obtenues vont de 1,1 mm à 19 mm.

Déposé à 600°C sur les rouleaux d'un

tunnel de refroidissement appelé "étenderie", long de 100 mètres, le ruban

de verre se refroidit sous contrôle jusqu'à la température Déposé à 600°C sur les rouleaux d'un

tunnel de refroidissement appelé "étenderie", long de 100 mètres, le ruban

de verre se refroidit sous contrôle jusqu'à la température

ambiante. Il acquiert vers 500°

les propriétés d'un solide parfaitement élastique. ambiante. Il acquiert vers 500°

les propriétés d'un solide parfaitement élastique. Refroidi

à l'air libre, le ruban de verre est contrôlé, puis coupé en plateaux de

6m x 3 m débordés automatiquement (enlèvement desbords). Les volumes sont

ensuite placés verticalement sur des chevalets grâce à des releveuses à

ventouses. Les verres de bases

Les verres silico-sodo-calciques La fabrication du verre aujourd’hui est essentiellement issue de la technologie du Foat-Glass :

Le procédé Float-Glass se présente sous la forme d'une ligne de fabrication mesurant environ 400 mètres de longueur et produisant en continu un ruban de verre d’environ 3,50 mètres de largeur qui sera, au terme du processus de fabrication, découpé, et stocké automatiquement en fonction des demandes (Automobile, Bâtiment) et des caractéristiques des produits (épaisseurs, dimensions). Les lignes actuelles de production sont destinés à fonctionner une dizaine d’années sans arrêt, vingt-quatre heures sur vingt-quatre.

Au début ce la ligne de fabrication, le mélange vitrifiable, composé de 70% de sable, 14% de carbonate de soude et 10% de dolomie, est fondu à une température de 1600°C dans un four contenant de façon permanente entre 500 et 2000 tonnes de verre fondu. Ce verre se déverse sur un bain (float) d’étain en fusion où il prendra la forme d’un ruban qui sera progressivement refroidi tout au long d’une enceinte appelée étenderie puis découpé automatiquement (équarri). Le verre ainsi obtenu, a ses ceux faces rigoureusement planes et parallèles, et offre un très haut niveau de qualité optique en même temps qu’une surface brillante donnée par le "poli au feu". Les épaisseurs les plus couramment fabriquées vont de 2 à 15 mm voir 19 mm.

Les verres silico-boro-calciques

Ce sont ces verres spéciaux fabriqués à partir de sels de bore. Le verre borosilicate possède une résistance élevée au choc thermique : des différences de températures pouvant atteindre jusqu’à 350 K entre le bord froid et le milieu très chaud du verre ne sont pas critiques et ceci par suite :

- de la faible dilatation thermique et des faibles tensions thermiques du verre borosilicate qui correspond, en comparaison, au tiers de la glace flottée,

- de la stabilité technique augmentée par un traitement spécial et la trempe du verre.

Les verres à couche

Les couches déposées sur les produits verriers de base modifient les propriétés du verre notamment ce qui concerne la couleur en transmission et en réflexion, ainsi que les propriétés thermiques, optiques. Les couches peuvent être déposées sur le verre à haute température par un procédé de dépôt pyrolithique. Réalisés lors de la fabrication du verre ou après, à haute température (5 700 °C). Ces couches sont des oxydes ou des mélanges d’oxydes, ce qui explique leur durabilité. Les couches peuvent être déposées aussi sous vide. Réalisés dans des enceintes spéciales, ces dépôts sont pratiquement tous multi-couches, donc variés permettant ainsi d’obtenir une très large gamme de produits. Leur résistance dépend du mode de dépôt et de la composition chimique de la couche. Enfin, procédé peu utilisé, le dépôt au trempé est réalisé en deux étapes: dépôt en phase liquide suivi d’une opération de pyrolyse. Ce type de traitement permet d'obtenir une couche sur les deux faces du verre. |